Call Us Now

+8615914489090

avec l'avancement continu du pays's les nouvelles infrastructures et l'économie numérique, l'internet industriel des objets apparaît de plus en plus chez les gens's vision. selon les statistiques, la taille du marché de la Chine's industriel l'industrie iot dépassera 800 milliards de yuans en 2021, pour atteindre 806 milliards de yuans. selon les objectifs de planification nationale et la tendance de développement actuelle de la Chine's l'internet industriel des objets, l'échelle de mon pays's l'industrie de l'internet industriel des objets augmentera encore à l'avenir, et le taux de croissance de l'échelle du marché de l'industrie augmentera progressivement. on estime que la taille du marché de la chine's l'industrie de l'internet industriel des objets dépassera mille milliards yuans d'ici 2023, et il est prévu que la taille du marché de l'industrie chinoise de l'internet industriel atteindra le niveau de 1.25 billions de yuans en 2024. les perspectives de mon pays's l'internet industriel l'industrie sont très optimistes.

les entreprises chinoises ont lancé de nombreuses pratiques d'application industrielle de l'IdO. par exemple, huawei's "oléoduc numérique et gazoduc" peuvent aider efficacement les gestionnaires à comprendre la dynamique d'exploitation des pipelines en temps réel et à réduire l'exploitation, la maintenance et frais de gestion; la compagnie d'électricité de shanghai a introduit la technologie iot dans la gestion des entrepôts et a construit le premier entrepôt sans surveillance du système. améliorer le niveau de gestion du matériel...

il est à noter que si près de 60% des dirigeants d'entreprises chinois interrogés déclarent avoir formulé une stratégie de développement iot, seuls 40% déclarent avoir fait des investissements connexes. cela peut être lié au fait que l'investissement initial de l'internet industriel des objets est relativement important, et l'effet réel est inconnu. donc, je vais parler aujourd'hui de la façon dont l'internet industriel des objets peut aider les usines à réduire les coûts et à augmenter l'efficacité avec le cas réel de l'intelligence transformation de salles de compresseurs d'air.

station de compression d'air traditionnelle :

coût de la main-d'œuvre élevé, coût élevé de la consommation d'énergie, faible efficacité des équipements, et gestion des données intempestive

les compresseurs d'air sont des compresseurs d'air, qui peuvent produire de l'air à haute pression pour certains équipements industriels qui nécessitent de l'air à haute pression de 0.4-1.0mpa, tels que les machines de nettoyage, diverses mesures pneumatiques instruments, etc. la consommation d'énergie du système de compresseur d'air représente environ 8 à 10 % de la consommation d'énergie industrielle. la consommation d'énergie nationale du compresseur d'air est d'environ 226 milliards de kw h/a, dont la consommation d'énergie effective ne représente que 66 %, et les 34 % restants de l'énergie (environ 768.4 100 millions de kw•h/a) ont été gaspillés. les défauts des salles de compression d'air traditionnelles peuvent être résumés comme suit:

1. coût du travail élevé

une station de compression d'air traditionnelle se compose de N compresseurs. le démarrage, l'arrêt, et la surveillance de l'état du compresseur d'air dans la station de compression d'air dépendent de la gestion du personnel en service dans la station de compression d'air, et le coût des ressources humaines est élevé.

de plus, dans la gestion de la maintenance, si la méthode de maintenance manuelle régulière et d'inspection sur site est utilisée pour vérifier le compresseur d'air après l'événement,, cela prend du temps et est laborieux, et il y a un retard dans le dépannage après l'événement, qui entrave l'utilisation de la production et entraîne des pertes économiques. en cas de panne d'équipement, une dépendance excessive à l'égard des fournisseurs de services d'équipement entraînera des retards dans la production et une perte de temps et argent.

2. coût élevé de la consommation d'énergie

lorsque le manuel est en service, la demande de gaz réelle à la fin est inconnue. afin d'assurer la consommation de gaz, plus de compresseurs d'air sont généralement allumés. cependant, il y a des fluctuations dans le gaz demande à la fin. lorsque la consommation de gaz est faible, l'équipement sera au ralenti, ou la pression sera forcée de se relâcher, entraînant un gaspillage de consommation d'énergie.

de plus, la lecture manuelle des compteurs est peu rapide et peu précise, et il n'y a pas d'analyse des données. une fuite de tuyau se produit, et la perte de pression du sécheur est trop importante, ce qui fait perdre du temps et ne peut pas être jugé.

3. faible efficacité des équipements

dans le cas d'un fonctionnement à une seule unité,, la demande de production peut être satisfaite en démarrant à la demande pour atteindre une consommation de gaz constante. cependant, dans le cas d'unités multiples en parallèle, il existe des situations dans lesquelles la taille et la puissance de l'équipement sont différentes, et la consommation de gaz et la période de consommation de gaz des différents ateliers de production sont incohérentes. la station répartit scientifiquement les machines marche-arrêt, le relevé des compteurs, l'économie d'énergie, et la puissance la perte a mis en avant des exigences plus élevées.

sans une colocalisation et une planification raisonnables et scientifiques,, l'effet d'économie d'énergie escompté ne peut être atteint : par exemple, l'utilisation d'équipements de post-traitement tels que des compresseurs d'air et des sécheurs frigorifiques à haut rendement énergétique,, mais le l'effet d'économie d'énergie après le fonctionnement ne peut pas répondre aux attentes.

4. la gestion des données n'est pas opportune

il est long et laborieux de compter sur les gestionnaires d'équipement pour compter manuellement les rapports de consommation de gaz et d'électricité, et il y a un certain décalage, et les opérateurs commerciaux ne peuvent pas prendre des décisions de gestion basées sur les rapports de consommation d'électricité et de production de gaz en temps opportun manière. par exemple, il y a un décalage de données dans le rapport de données du jour, de la semaine, et du mois, et chaque atelier doit être calculé indépendamment, les données ne sont pas unifiées, et le relevé du compteur n'est pas pratique.

système de station de compression d'air numérique :

éviter le gaspillage de personnel, gestion intelligente des équipements, analyse des données en temps réel

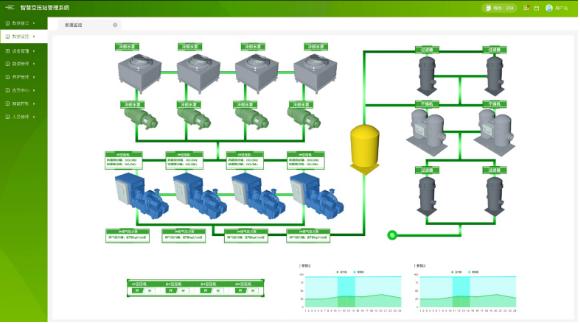

après que l'entreprise professionnelle a transformé le bâtiment de la station,, la station de compression d'air deviendra numérisée et intelligente. ses avantages peuvent être résumés comme suit :

1. éviter de gaspiller du personnel

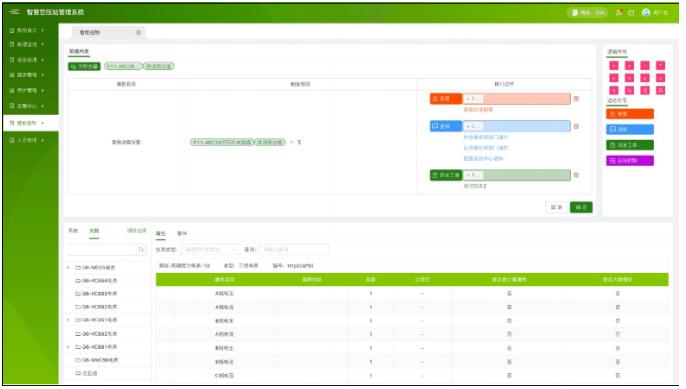

visualisation du bâtiment de la station : restauration à 100 % de la situation globale de la station de compression d'air grâce à la configuration,, y compris, mais sans s'y limiter, la surveillance des données en temps réel et les alarmes anormales en temps réel des compresseurs d'air, des sécheurs, des filtres, vannes, compteurs de point de rosée, compteurs d'électricité, débitmètres et autres équipements , pour réaliser une gestion sans personnel des équipements.

divers paramètres requis du compresseur d'air seront affichés en temps réel en chiffres

configuration planifiée : démarrer et arrêter automatiquement l'équipement en réglant l'heure planifiée, assurer la consommation de gaz conformément au plan, et éliminer le besoin de personnel pour effectuer l'opération de démarrage sur site.

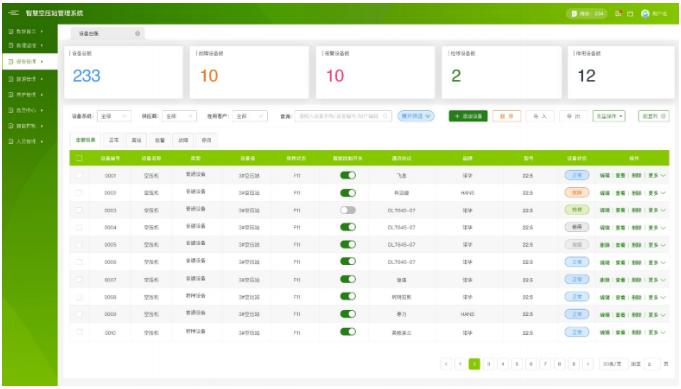

2. gestion intelligente des appareils

maintenance en temps opportun : personnalisez l'heure de rappel de maintenance, le système calculera et rappellera les éléments de maintenance en fonction de la dernière heure de maintenance et de la durée de fonctionnement de l'équipement. maintenance en temps opportun, sélection raisonnable d'éléments de maintenance, et évitera une maintenance excessive.

contrôle intelligent : grâce à des stratégies précises, l'équipement est raisonnablement contrôlé pour éviter le gaspillage de consommation d'énergie. il a également un certain effet protecteur sur la durée de vie de l'équipement lui-même.

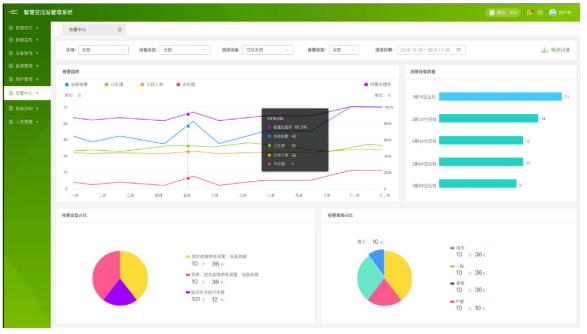

3. analyse des données en temps réel

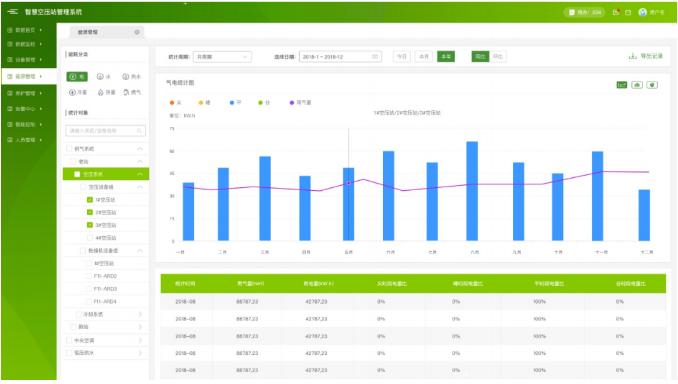

perception des données : la page d'accueil permet de voir directement le ratio gaz/électricité et la consommation d'énergie unitaire du bâtiment de la gare.

aperçu des données : affichez les paramètres détaillés de n'importe quel appareil en un seul clic.

traçabilité de l'historique : tous les paramètres peuvent afficher les paramètres historiques en fonction de la granularité de l'année, mois, jour, heure, minute et seconde, et ont des graphiques correspondants, qui prennent en charge l'exportation en un clic de tableaux.

gestion de l'énergie : approfondir les points anormaux de consommation d'énergie des équipements, et améliorer au mieux l'efficacité des équipements.

rapport d'analyse : combiner exploitation et maintenance, contrôle, et efficacité d'exploitation pour obtenir un même rapport d'analyse et un même plan d'analyse et d'optimisation

en outre, le système dispose également d'un centre d'alarme, qui peut enregistrer l'historique des pannes, analyser les causes des pannes, localiser les problèmes, et éliminer les dangers cachés.